Leistungsfähige und langlebige Autos dank modernem Anti-Friction Coating

Kunden wünschen sich leistungsfähige und langlebige Autos. Die Erwartungen hinsichtlich einer hohen Lebensdauer gelten damit ebenso für hoch beanspruchte Komponenten wie beispielsweise Startermotoren. Um diese langlebiger zu machen empfiehlt DuPont™ das MOLYKOTE® D-6600 Anti-Friction Coating. Das moderne Anti-Friction Coating (AFC) sorgt für dauerhaft hohe Schmierleistung.

Konstante und dauerhafte Hochleistung

Molykote® D-6600 Anti-Friction Coating ist ein langlebiges Coating. Es besitzt einen niedrigen Reibungskoeffizient und gute Adhesionskraft auf Metallen. Molykote® D-6600 AFC sorgt für eine zuverlässige, saubere und dauerhafte Schmierung. Der fortschrittliche Trockenschmierstoff eignet sich für die Dauerschmierung von Metall/Metall und Metall/Kunststoff-Materialpaarungen bei langsamen bis mittelschnellen Bewegungen und unter mittleren bis niedrigen Druckverhältnissen.

Vielfältige Einsatzmöglichkeiten

Molykote® D-6600 AFC kann überall dort eingesetzt werden, wo Öle und Fette aus technischen Gründen nicht verwendet werden können oder wegen Verschmutzungsgefahr unerwünscht sind. Molykote® D-6600 Anti-Friction Coating hat sich bei Tests an Startermotoren bewährt und bietet viele Verwendungsmöglichkeiten für Metallteile wie Türschlösser und für Metall/Kunststoff-Kontaktflächen wie Kugelgelenke und Fensterheber.

Neue Generation organischer Festschmierstoffe

Molykote® D-6600 AFC ist ein modernes Anti-Friction –Coating auf Polymerharzbasis, es besitzt organische Festschmierstoffe und ist in einem Lösemittel gelöst.

Hohe Leistungsfähigkeit durch:

- ausgezeichnete Trockenschmierung

- ausgezeichnete Haftung auf Metallen

- ausgezeichnete Stabilität und niedriger Reibungskoeffizient bei mittlerem und niedrigem Druck

- ausgezeichneten Schutz gegen Verschleiß

- niedrigen Reibungskoeffizient bei Metall/Kunststoff-Paarungen, insbesondere bei mittlerem und niedrigem Druck

- guten Korrosionsschutz

Die wesentlichen Vorteile von Molykote® D-6600 AFC

- Lebensdauer-Trockenschmierung von Komponenten aus Metall/Metall-Materialpaarungen bei mittlerem und niedrigem Kontaktdruck

- Lebensdauer-Trockenschmierung von Komponenten aus Metall/Kunststoff-Materialpaarungen

- Trockenschmierung von Komponenten, bei denen die Anwendung eines Fluids (Öl/Fett) nicht gewünscht oder nicht möglich ist

Typische Eigenschaften von Molykote® D-6600 AFC

Anwendung

- Temperaturhärtend, empfohlene Aushärtungszeit beträgt 20 Minuten bei 200 ºC.

Andere mögliche Parameter zur Beeinflussung des Aushärtungsprozesses (z.B., reduzierte Härtungszeit) müssten für jeden einzelnen Fall getestet werden. - Empfohlene Trockenfilmdicke: 10-15 µm (AFC typisch).

- Bevorzugte Anwendungsverfahren: Sprühen oder Tauchschleudern (für dieses Verfahren müsste eventuell die Viskosität gemäß der Form und Größe der zu behandelnden Teile angepasst werden).

- Verdünner und Reiniger für Applikationsgeräte: MOLYKOTE® L-13 Thinner

- Kalkulierter Materialbedarf (mögliche Verluste bei der Applikation nicht eingerechnet): ungefähr 18 qm/kg bei 12 µm Trockenfilmdicke.

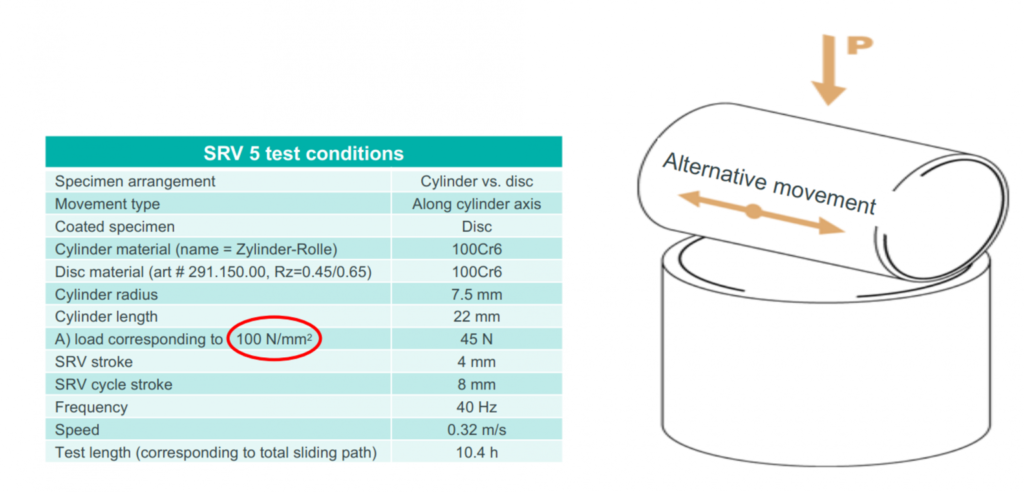

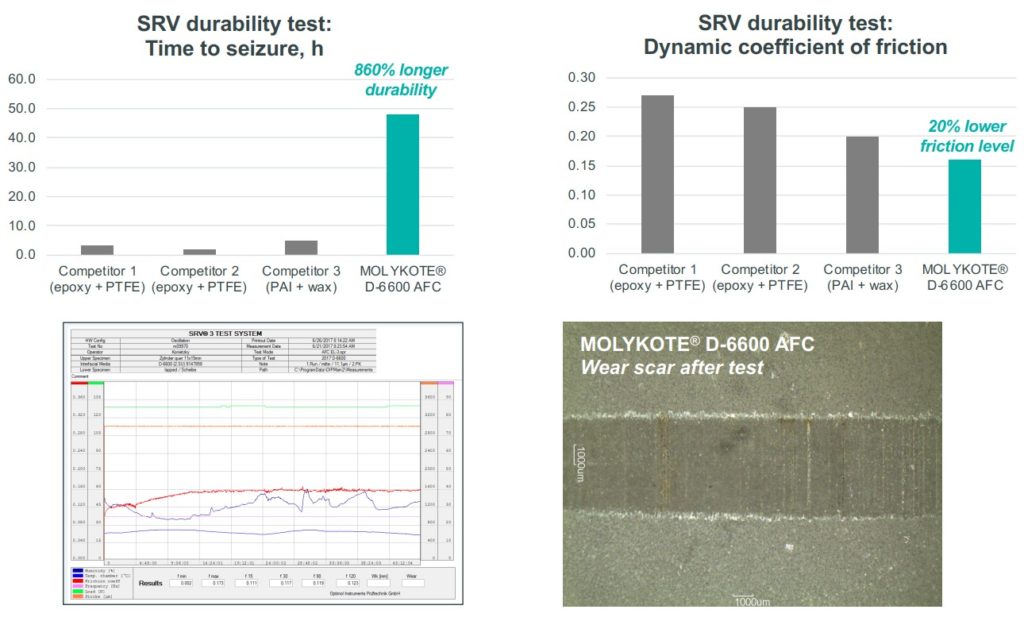

Materialtest von Stahl/Stahl-Paarungen bei niedrigem Druck: Bedingungen

- Haltbarkeitsprüfung

- Simulation einer Automobilanwendung

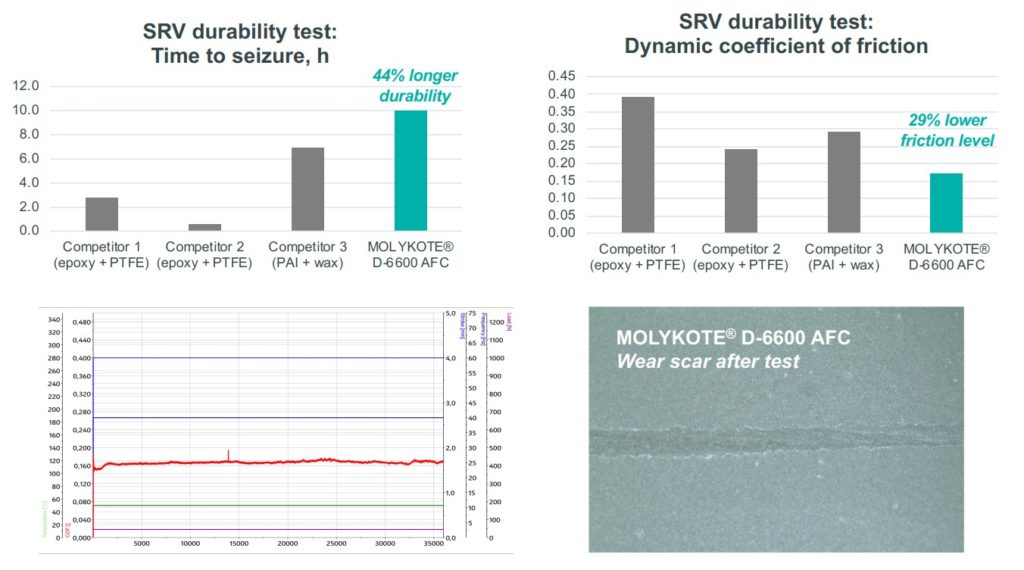

Materialtest von Stahl/Stahl-Paarungen bei niedrigem Druck: Ergebnisse

Materialtest von Stahl/Stahl-Paarungen bei mittlerem Druck: Bedingungen

- Haltbarkeitsprüfung

- Simulation einer Automobilanwendung

- Zylinder (Durchmesser: 11 mm; Länge: 15 mm)

- Disc (100Cr6)

- Parameter:

- Stroke: 3 mm

- Frequenz: 25 Hz

- Belastung: 130 N

- Kontaktdruck (theoretisch): 250 MPa

- Bedingungen bei Raumtemperatur

- Trockenschmierung (nur AFC)

- AFC-Applikation auf die Disc

- SRV III DC Testmaschine

- Vorbehandlung: Mn-Phosphating

Materialtest von Stahl/Stahl-Paarungen bei mittlerem Druck: Ergebnisse

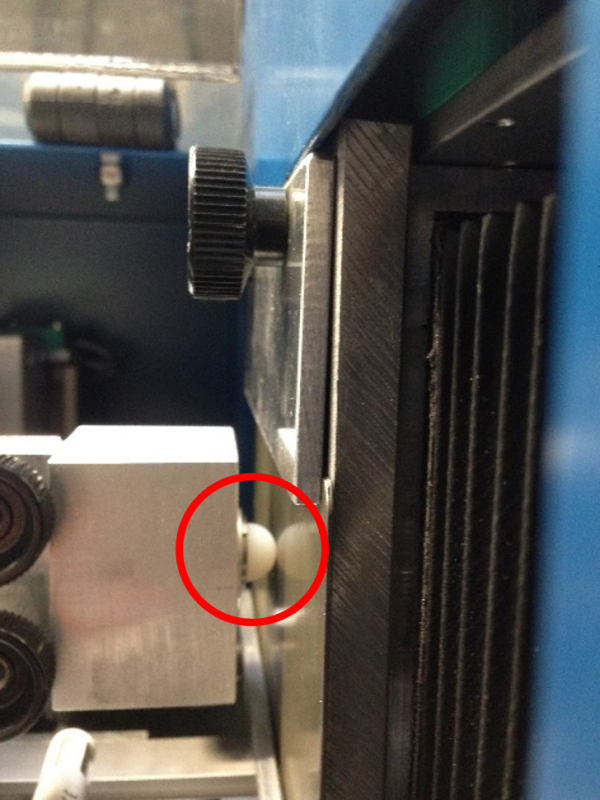

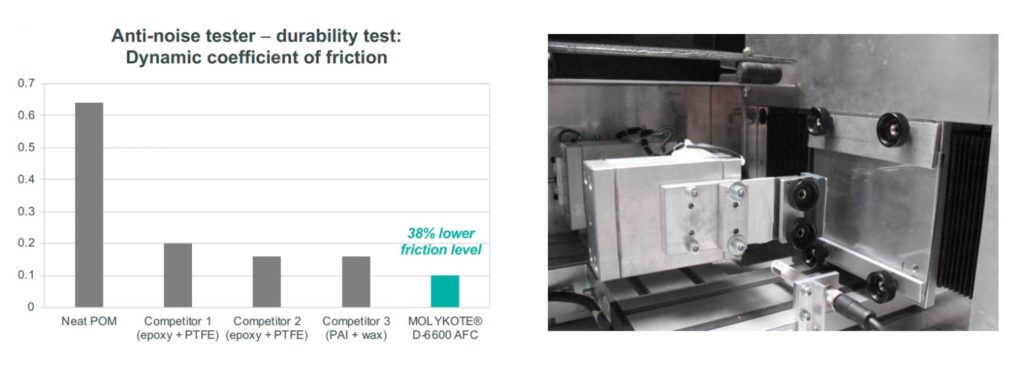

Materialtest von POM/Stahl-Paarungen: Bedingungen

- Anti-Noise-Tester

- Gemäß VDA 230-206 Testverfahren

- POM vs. beschichteter Stahl

- Kunststoffkugel (siehe Bild)

- Kugeldurchmesser: 12,7 mm

- Stroke: +/- 2,5 mm

- Geschwindigkeit: 2 mm/s

- Belastung: 30 N

- POM-Kugel: theoretischer Druck: 120 N/mm2

- Klimatische Bedingungen: Raumtemperatur (23ºC, 45% RH)

- Testlänge: 2.500 Zyklen (Haltbarkeitsprüfung ca. 4 h)

Materialtest von POM/Stahl-Paarungen: Ergebnisse

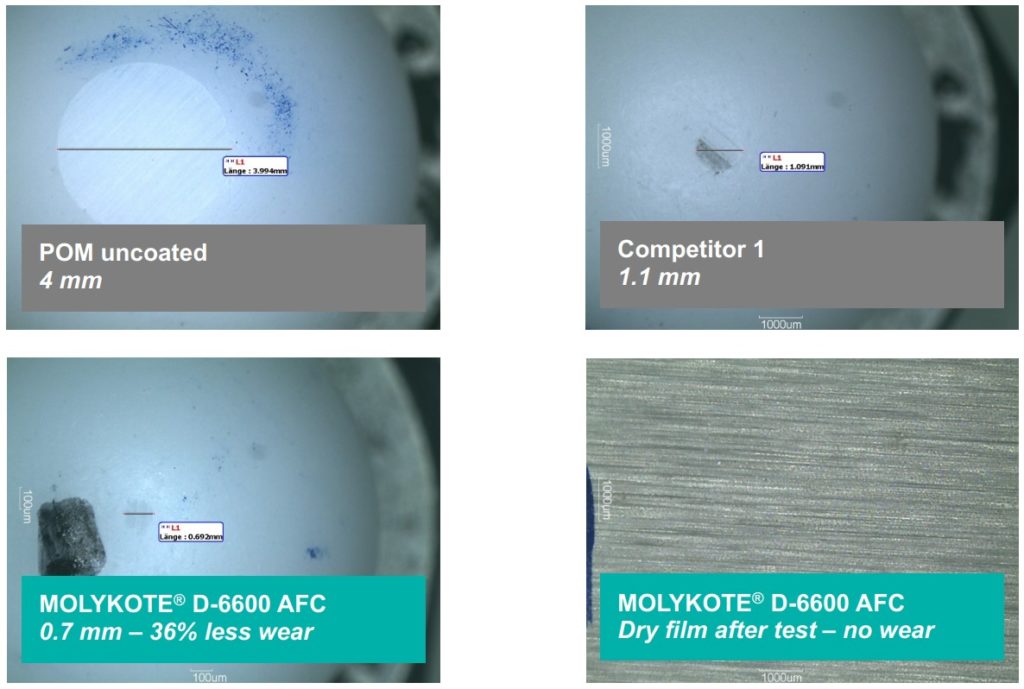

Abnutzungserscheinungen – POM-Kugel nach dem Test

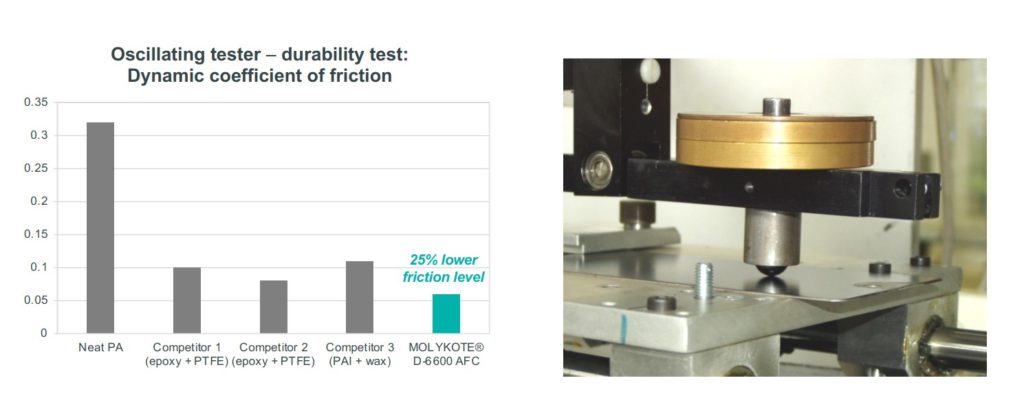

Materialtest von PA/Stahl-Paarungen: Bedingungen

- Oszillationstester

- PA vs. beschichteter Stahl

- Kunststoffkugel

- Kugeldurchmesser: 12,7 mm

- Stroke: +/- 4,5 cm

- Geschwindigkeit: 5 cm/s

- Belastung: 7 N

- Für PA 6.6 Kugel: theoretischer Druck: 60 N/mm2

- Klimatische Bedingungen: Raumtemperatur (23ºC, 45% RH)

- Testlänge: Haltbarkeitsprüfung, 1 h (1.000 Zyklen)

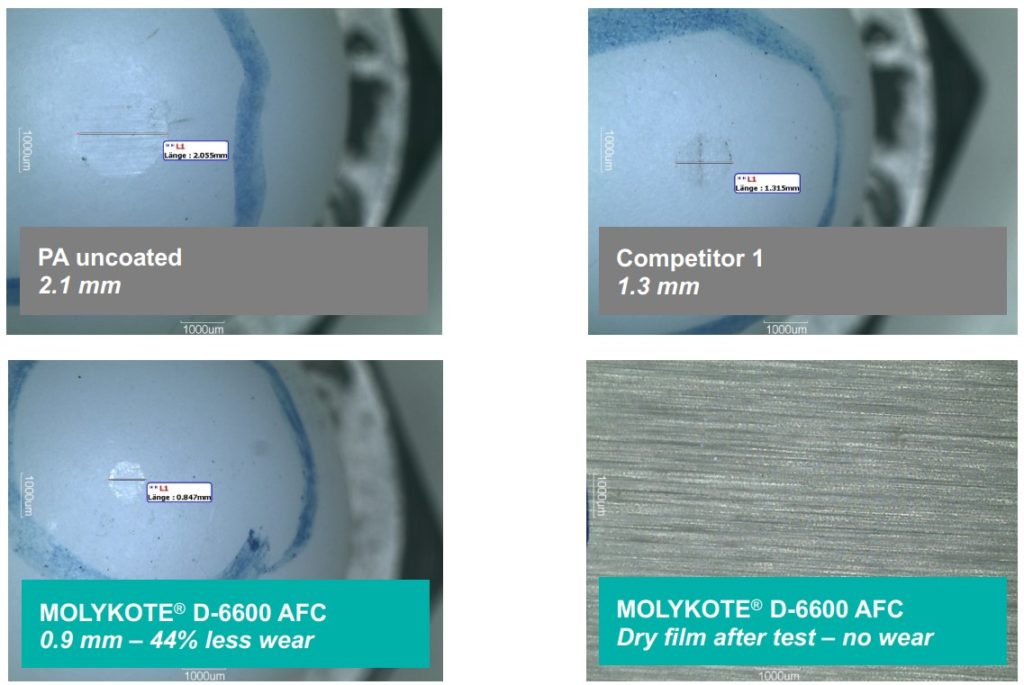

Materialtest von PA/Stahl-Paarungen: Ergebnisse

Abnutzungserscheinungen – PA-Kugel nach dem Test

Korrosionsschutz-Test: Bedingungen

- Bewertung mittels Salzsprühtest (ISO 9227)

- Das Wirkprinzip des Anti-Friction Coating besteht darin, die beschichtete Oberfläche zu isolieren und von der Umgebung abzuschirmen.

- Korrosionsschutz ist abhängig von:

- Art des Trägermaterials

- Vorbehandlung der Oberfläche

- Form/Art der beschichteten Teile (flach, kantig, hohl, etc.)

- Anwendungsprozess

- Trockenfilmdicke

Korrosionsschutz-Test: Ergebnisse

Geeignete Anwendungen

- Verschlussteile bei mittlerem Druck (Sperrklinken, Catching Plate, Hebel)

- Sitzgurtkomponenten

- Sitzfederung

- Armaturzylinder (z.B. Starter)

- Kugelgelenke im Federungssystem

- Edelstahl-Schraubverbindungen

Die wichtigsten Eigenschaften von Molykote® D-6600 Anti-Friction Coating im Überblick:

- Erhebliche Verbesserung der Lebensdauer-Trockenschmierung von Komponenten aus Metall/Metall-Paarungen bei niedrigem und mittlerem Kontaktdruck

- Erhebliche Verbesserung der Lebensdauer-Trockenschmierung von Komponenten aus Kunststoff/Metall-Paarungen

- Guter Korrosionsschutz

- Anwendung mittels herkömmlicher Applikationsverfahren und -geräte möglich

Quelle: Originalartikel erschienen auf dge-europe.com: https://dge-europe.com/7-ways-to-dramatically-increase-the-vehicles-perceived-value/